В статье рассказывается о производстве современных аккумуляторов с картинками и подробным описанием всего процесса.

Производство современного автомобильного аккумулятора практически полностью автоматизировано. Это обусловлено прежде всего требованиями безопасности. В свинцово-кислотных аккумуляторных батареях используются токсичные и ядовитые компоненты.

Свинец используемый в пластинах является отравляющим веществом как для человека, так и для окружающей среды. Активное вещество изготавливается из не менее ядовитого диоксида свинца и металлизированного свинца, которые поставляются на производство в виде порошков.

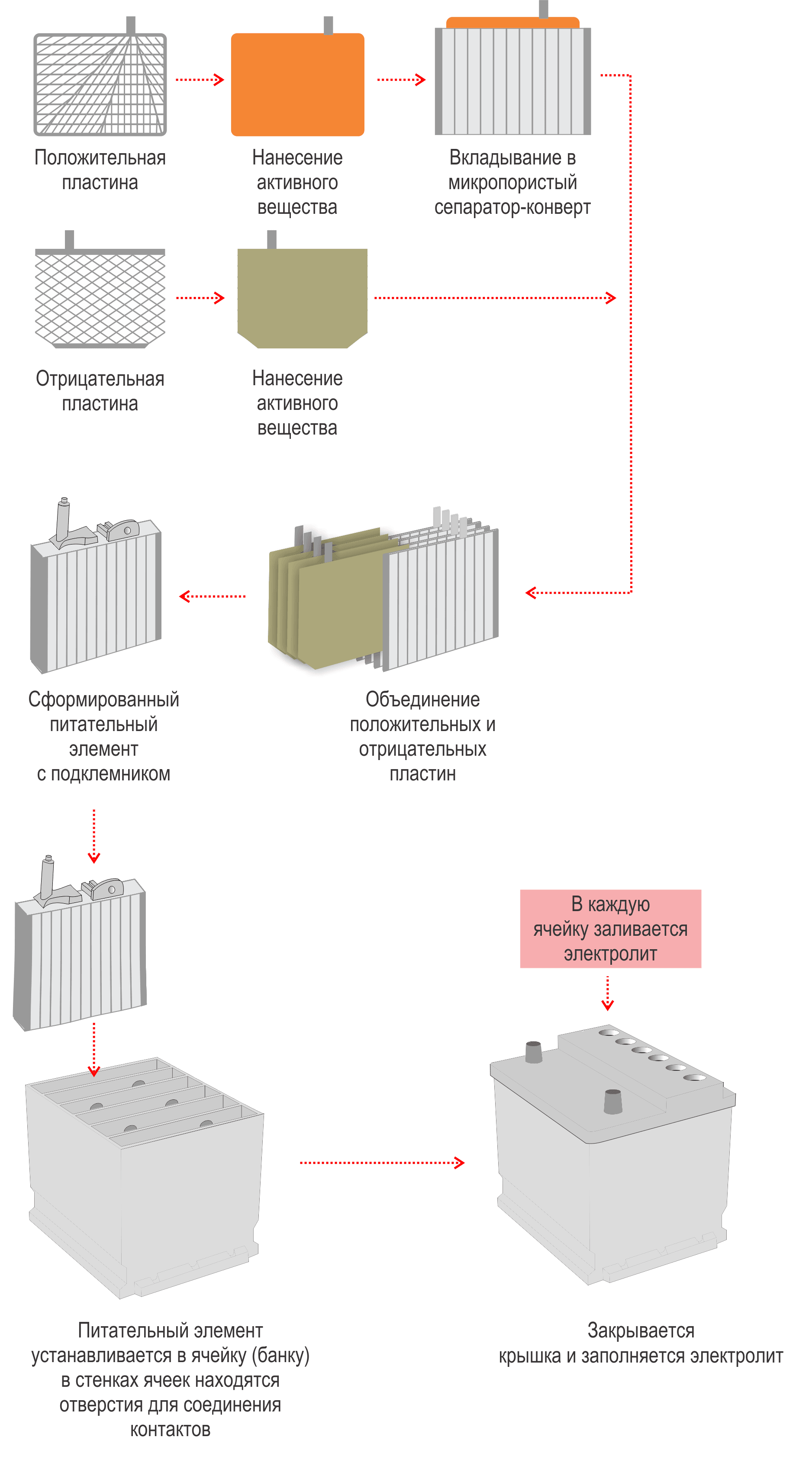

На первом этапе свинец для пластин очищается от примесей. Чем чище свинец, тем будет меньше внутренне сопротивление пластин. После этого в расплав свинца добавляются сурьма и кальций, для увеличения прочности и эксплуатационных характеристик. Далее из свинца вытягиваются длинные ленты шириной примерно 250 мм, и толщиной от 2 для отрицательных и 4 мм для положительных пластин. После этого ленты попадают под вырубной пресс, где формируются положительные пластины аккумулятора.

Положительная пластина имеет сложную форму геометрической сетки, для предотвращения осыпания активного вещества при заряде и разряде. Готовая свинцовая пластина протравливается в кислоте, чтобы смыть остатки масла, которые остаются после пресса. Затем окунается в ванну содержащую активное вещество для двух стороннего нанесения.

Активное вещество положительной пластины состоит из порошка диоксида свинца, абсорбента и связующего. Они образуют пористую субстанцию с большим содержание порошка диоксида свинца для увеличения контактной поверхности с электролитом. После нанесения и застывания активного вещества пластины далее называются положительные электроды, они взаимодействуют с электролитом. После этого положительные электроды помещаются в пластиковые микропористые сепаратор-конверты. Сепаратор конверты не проводят ток и не дают замкнуть между собой положительному и отрицательному электродам.

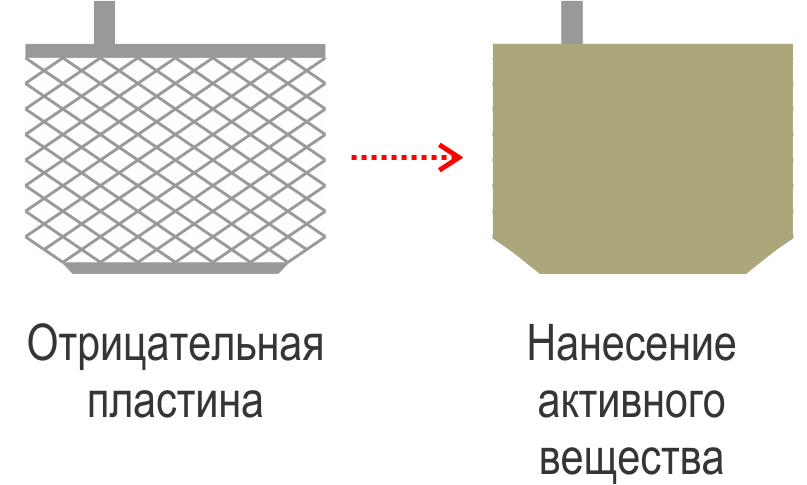

Параллельно идет производство отрицательных электродов. Они изготавливаются из свинцовых лент просечено-вытяжным методом. Этот метод позволяет снизить затраты производства и обеспечивает равномерное распределение активного вещества. Активным веществом отрицательных пластин выступает губчатый свинец и связующее вещество.

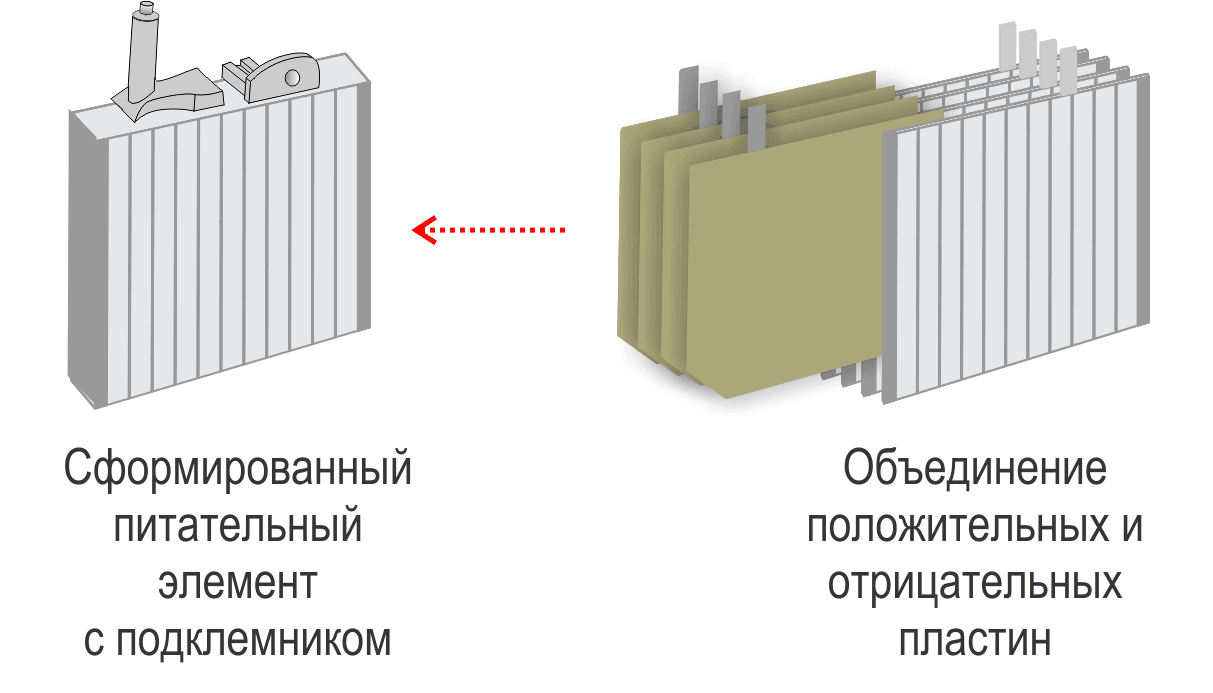

Следующий этап — это формирование питательных элементов. Положительные электроды чередуясь с отрицательными соединяются контактными группами.

Каждый электрод имеет лепесток контакта, которые подсоединяются к контактной группе. Слева на рисунке питательного элемента соединение контактной группой, имеющей подклеммник, на который надевается клемма. Справа на сформированном питательном элементе находится обычная контактная группа.

На следующем этапе сформированные питательные элементы устанавливаются в ячейки аккумулятора. Корпус изготавливаются из пластмассы, не взаимодействующей с кислотой. На дне ячеек есть держатели для свободного прохода электролита.

На рисунке видно, что ячеек в аккумуляторе 6 штук, в каждую из них вставляется собранный питательный элемент. Также видно, что в стенках корпуса аккумулятора имеются отверстия, через которые соединяются контактные группы. Потом все закрывается крышкой.

На заключительном этапе автоматически заливается равное количество электролита в каждую ячейку, закручиваются крышки. Аккумулятор заряжается, проходит проверку под нагрузкой. Клеятся этикетки упаковывается в пленку и поступает в продажу.

Весь процесс изготовления аккумулятора в одной картинке.